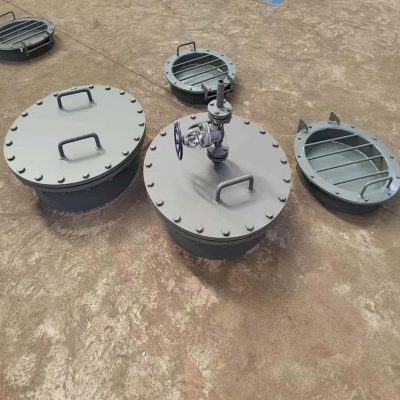

人孔表面处理的必要性与应用背景

人孔表面处理在工业设备维护中占据重要地位,尤其在人孔的防腐和耐用性保障方面发挥着关键作用。人孔作为设备内部与外部环境的接口,其表面状况直接影响密封性能和结构安全。高效的人孔表面处理不仅能够延长设备使用寿命,还能有效预防锈蚀引发的安全隐患。本文将围绕人孔表面处理中的喷砂除锈工艺和涂装工艺要求展开,详细介绍相关技术标准、工艺流程与执行要点。

喷砂除锈技术概述

喷砂除锈是通过高速喷射砂料,实现人孔表面锈蚀层和杂质的有效去除,达到清洁且粗糙适中的表面状态。该工艺具有去除效率高、设备适应性强、环保性良好的特点,适合对各种金属材质人孔进行表面预处理。喷砂除锈过程通常包含以下步骤:选择适宜的砂料、设定喷射压力、控制喷射距离与角度、清理残留砂粒及灰尘。优质的喷砂流程确保涂装底层附着力增强,从而显著提升涂层耐久性和防腐性能。

喷砂设备与砂料选择

常用喷砂设备包括压力喷砂机和吸入式喷砂机,依据具体施工环境及人孔尺寸进行选择。砂料则是工艺核心,通常采用钢砂、钢丸或石英砂。钢砂适合细致除锈,钢丸则适用大面积金属表面处理,石英砂因其硬度较高,能有效去除顽固锈蚀,但需注意环保和安全措施。选择合适砂料不仅提升除锈效果,还能减少表面损伤。

施工参数与质量控制

喷砂作业中压力一般控制在0.4至0.7兆帕范围,喷射距离通常保持150至300毫米,喷嘴角度保持在75至90度以保证均匀喷砂。施工后表面粗糙度应达到Sa2.5级(根据ISO 8501-1标准),即基本无油污、锈渍及旧涂层,露出金属本色。质量检验可采用视觉检查及仪器测量结合的方法。

涂装工艺要求

完成喷砂除锈后,进行科学合理的涂装施工是确保人孔防腐效果的关键。涂装工艺包括涂层配方选择、涂装环境控制、施工方法及涂层检测等环节。高质量的涂装能有效防止腐蚀介质渗入,延缓金属腐蚀进程,提高设备安全性。

涂层类型及性能指标

常用的涂层包括环氧底漆、环氧中间漆和聚氨酯面漆三个层次。环氧底漆具备优异的附着力和防锈效果,中间漆可提升涂层的厚度和机械强度,面漆则提供良好的耐候性和美观性。选择涂层时需根据人孔工作环境(如化学腐蚀、天气暴露等)综合考虑,确保涂层系统整体性能满足使用要求。涂层厚度一般控制在250至350微米,环氧涂层需达到干膜厚度100至150微米。

涂装环境及施工工艺

涂装应在干燥、无尘且温度适宜的条件下进行,最适温度为5至35摄氏度,相对湿度不超过85%。施工过程中,涂装工序需连续进行以防金属表面暴露导致锈蚀,再涂时间应严格控制。施工方法包括刷涂、滚涂与喷涂三种,喷涂效率高且涂层均匀,适合大面积作业。施工间隙应设定合理,确保各层涂料充分干燥和固化。

涂层检测与质量保障

涂装完成后,应进行厚度测量、附着力测试和外观检查,确保无气泡、开裂及流挂现象。厚度检测通常使用非破坏性的磁性测厚仪,确保涂层符合设计指标。附着力测试可采用拉拔法或划格法。一般要求涂层附着力达到1级标准,且无明显剥离。严格的质量管理和检测体系是保障涂装效果和延长人孔使用寿命的基础。

人孔表面处理的施工管理与安全措施

施工现场管理贯穿整个表面处理过程,重点包括设备维护、工人培训及安全防护。喷砂和涂装过程中会产生粉尘和挥发性有机物,必须配备合适的防尘口罩、防护眼镜和通风设备;同时应制定完善的应急预案,防止意外发生。严格的施工计划和环节控制,确保每一步骤均符合工艺标准,减少返工和质量隐患。

人孔表面处理的新技术发展趋势

随着工业技术进步,新型喷砂设备和环保涂料不断涌现。微射流喷砂技术利用超细颗粒,实现高精度表面处理,显著减少材料损耗和粉尘污染。水喷砂技术结合环保理念,有效降低环境影响。涂层材料方面,纳米防腐涂料和自修复涂装逐渐应用于人孔防护领域,提升耐久性和自我修复能力。智能喷涂机器人开始引入现场作业,提高施工效率和均匀度。这些技术为人孔表面处理提供了更高水平的解决方案。

行业标准与规范参考

人孔表面处理应遵循国家及行业相关标准,如GB/T 8923《钢结构防腐层涂装施工及验收规范》、ISO 8501-1《钢材表面处理等级》及JJF 1223《喷砂作业技术规范》等。合理应用标准,确保工艺科学严谨,质量得到有效保障。相关标准为施工检验提供量化指标,是提高工程品质和安全性的有力支撑。

总结与实践建议

合理且高效的人孔表面处理技术是保障设备安全运营的重要环节。喷砂除锈与涂装工艺相辅相成,共同构筑人孔防腐保护体系。施工过程中应严格把握设备选型、工艺参数及环境条件,遵照行业标准执行质量检测,确保最终效果达到预期要求。企业应加强员工技能培训,引入新技术新材料,推动人孔表面处理工艺持续优化,延长设备使用寿命,提升运行安全性和经济效益。借鉴本文详细介绍的方法与经验,将助力相关行业实现高效稳定的防腐管理。