人孔尺寸标注的基础概念

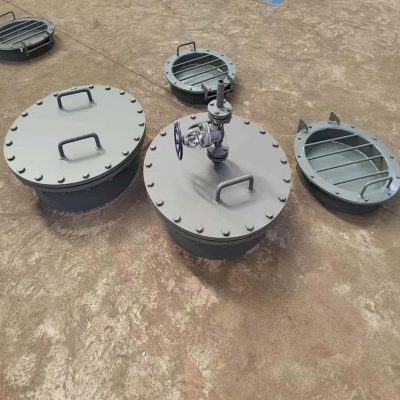

在人孔设计与制造过程中,精准的人孔尺寸标注是确保结构安全与功能性的关键步骤。人孔尺寸标注指的是按照规范和实际需求,对人孔各部分尺寸进行准确的标示与说明,便于制造、安装和后续维护。常见的人孔尺寸主要包括公称直径和实际尺寸,两者的正确应用直接影响到人孔的配合和密封效果。

什么是公称直径?

公称直径,也称为标称直径,是人孔尺寸的一种计算标准,主要用于简化设计和统一规格。它并不代表人孔的确切物理尺寸,而是一个近似值,用来便于不同产品之间的匹配和识别。例如,公称直径表示的人孔尺寸为600mm,实际开孔可能由于制造公差和设计结构而有所不同,因此需要具体的实际尺寸配合使用。

实际尺寸的意义

实际尺寸指的是人孔的具体物理测量值,包括内径、外径和厚度等各项参数,是设计制造时精确控制的依据。实际尺寸决定了人孔的安装和使用性能,尤其对于密封圈、法兰连接等部件,严格按照实际尺寸制造能确保连接的密实性和耐压性。

人孔尺寸标注的方法与标准

在进行人孔尺寸标注时,应依据相关行业标准和项目设计文件,结合公称直径和实际尺寸的关系,合理制定尺寸参数。标注过程中常用的尺寸包括人孔的开孔尺寸、法兰外径、人孔盖直径、螺栓孔中心距等。

尺寸标注规范要点

- 标注需清晰反映公称直径与实际尺寸的对应关系,避免歧义。

- 尺寸单位须统一,常用毫米(mm)为标准。

- 关键尺寸如孔径、公称直径要重点强调,并辅助具体数值说明。

- 若存在制造公差,应明确标出公差范围,确保加工控制。

- 多视图标注方法,结合正视图、剖视图,全面呈现人孔结构特点。

常见尺寸标注示例

以某型号人孔为例,公称直径为600mm,实际孔径标注为610mm,确保安装余量。法兰外径标注为730mm,螺栓孔径为22mm,孔中心距标注均匀分布,确保后续紧固操作顺利。

公称直径与实际尺寸的关系详解

公称直径与实际尺寸具有一定的系统偏差,这种偏差主要源于设计标准要求和制造工艺限制。设计中预留的余量和公差,使得实际尺寸稍大于公称尺寸,以保证安装过程中的灵活配合。

设计余量的作用

设计余量确保人孔在组装安装时不会因尺寸过紧而难以安装,特别是在室外或者环境复杂的情况下,合理的余量可以提供保护缓冲,减少因外力导致的损坏风险。

制造公差控制

制造过程中,技术标准规定了允许的尺寸偏差范围,这些偏差必须严格控制在标准范围内,以满足设计要求和使用功能。常见的大小公差有正公差和负公差两种形式,控制方向需结合实际工程需求。

人孔尺寸标注的工程应用

正确的人孔尺寸标注对于工程施工和设备维护至关重要。它不仅保证了人孔的安装精度,还优化了后续的使用和检修过程,提高工程整体安全性。

施工阶段的尺寸应用

施工队伍根据标注尺寸进行开孔和安装作业,准确尺寸减少返工率和施工延误,保障项目进度。尺寸误差过大可能导致无法安装或密封不严,引发安全隐患。

检修维护中的尺寸参考

检修时,尺寸标注为拆卸和替换人孔提供重要参考依据,确保配件零件的互换性和精准装配。此外,尺寸记录可作为质量追溯和分析的基础数据。

优化人孔尺寸标注的建议

为了提升尺寸标注的科学性和实用性,建议采取以下措施:

- 采用数字化设计工具,利用CAD等软件精确绘制尺寸,减少人为误差。

- 建立完善的尺寸数据库,结合不同类型人孔的尺寸经验,进行标准化管理。

- 加强设计与制造之间的沟通,确保尺寸标注符合实际加工能力。

- 定期更新尺寸标准,结合最新行业规范和技术改进。

- 结合现场反馈不断调整标注方案,提升标注的适应性和准确度。

案例分析:某石化工程人孔尺寸标注实践

在某大型石油化工项目中,采用了严格的人孔尺寸标注流程,结合公称直径与实际尺寸的合理匹配,取得了良好的使用效果。通过对比不同供应商的人孔产品尺寸,调整设计参数,实现了安装周期缩短20%,减少了因尺寸不符导致的施工风险。

项目执行要点

- 在设计阶段明确公称直径与实际尺寸关系,制定详细尺寸标准。

- 现场采用激光测量工具,验证制造尺寸的准确性。

- 施工过程中对照标准尺寸严格执行,确保安装质量。

- 从设计、制造到安装均建立反馈机制,持续优化尺寸标准。

总结提示

人孔尺寸标注不仅关乎图纸的准确表达,更是工程质量的重要保障。合理理解公称直径与实际尺寸的关系,结合科学的标注方法,可以有效避免安装及后期使用中的各种问题。通过应用标准化、数字化的设计与管理手段,不断提升尺寸标注水平,实现项目高效、安全、稳定运行。

人孔尺寸标注的规范执行,是建设高品质工程的基石。各类工程设计与制造单位应高度重视尺寸标注的精细化管理,从源头确保人孔结构的合理性与实用性,为工程整体安全保驾护航。