人孔防腐处理的重要性

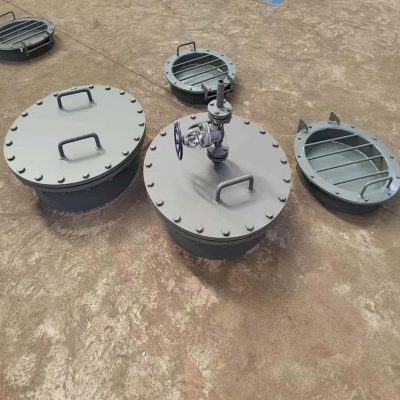

人孔防腐处理是保障工业设备和设施长期安全运行的关键环节。人孔作为检修、检验和维护的重要通道,其表面的腐蚀问题直接影响设备的整体性能和使用寿命。因此,采用有效的防腐处理工艺,不仅能延长人孔的使用周期,还能降低维护成本,提高安全系数。本文将围绕人孔防腐处理展开,重点分析热镀锌、喷涂等常见工艺的技术优势和适用范围。

常见的人孔防腐处理工艺介绍

热镀锌工艺

热镀锌是指将人孔钢质部件放入熔融锌液中,使锌层与钢表面形成冶金结合的保护层。此方法因其优异的防腐性能和较长的使用寿命,在工业领域被广泛应用。

- 工艺特点:锌层牢固,耐腐蚀性能强,覆盖均匀,适合复杂形状的人孔结构。

- 优点:耐磨性好,维护周期长,抗机械损伤能力强。同时,热镀锌层能自我修复小范围的划伤,增强材料寿命。

- 缺点:存在一定的施工工艺难度,需要专业设备;薄锌层情况下防腐效果有限。同时,因受热处理,工件尺寸可能略有变化。

喷涂防腐工艺

喷涂防腐是通过将防腐涂料均匀喷涂在人孔表面形成保护膜,实现隔绝腐蚀介质从而延长设备寿命。喷涂工艺灵活,适用范围较广,可根据腐蚀环境选择不同类型的涂料。

- 工艺特点:操作简便,施工速度快,能覆盖复杂结构,色彩和功能可定制化。

- 优点:成本较热镀锌低,维修和局部补涂方便,适合多样化环保要求。同时,喷涂层厚度可控,防护性能可根据需求调整。

- 缺点:附着力相对热镀锌弱,易受机械损伤,使用寿命相对较短,需定期维护。

热镀锌与喷涂工艺的对比分析

| 对比指标 | 热镀锌 | 喷涂 |

|---|---|---|

| 防腐性能 | 优越,适应强腐蚀环境 | 良好,但对机械损伤敏感 |

| 施工工艺 | 需专业设备和高温工艺 | 灵活方便,施工周期短 |

| 维护成本 | 低,长期维护少 | 相对较高,需定期补涂 |

| 应用适用性 | 适合高腐蚀性环境和重负荷用途 | 适合轻度腐蚀环境及快速施工需求 |

| 环境影响 | 锌液处理需环保规范 | 部分涂料含挥发性有机物需注意 |

其他防腐处理方法及其特点

电镀防腐

电镀工艺通过电化学方式在金属表面沉积防腐层,形成均匀致密的保护膜。适合小型人孔或装饰性防护。

环氧树脂涂层

环氧涂层具有优良的耐化学性和耐磨性,且附着力强,常用于高要求腐蚀环境,但施工对表面准备要求较高。

人孔防腐工艺选择建议

针对不同应用环境,选择合适的人孔防腐处理方法尤为关键。以下为实用建议:

- 高腐蚀性环境(如化工、海洋环境):优先选择热镀锌结合环氧涂层双重保护,加强防腐效果。

- 中轻度腐蚀环境:喷涂防腐工艺性价比高,施工灵活,适合快速维护和替换。

- 预算限制较强:喷涂法较经济,但应重视后续维护及质量管理。

- 特殊要求(耐温、防火):应根据具体参数选择专业防腐涂料,必要时结合多种工艺。

人孔防腐施工中的注意事项

- 确保表面彻底清洁,避免锈蚀和油脂残留,提升防腐层附着力。

- 合理控制涂层厚度,防止涂层开裂或脱落。

- 施工环境温湿度适宜,确保防腐材料性能稳定发挥。

- 定期检查维护,及时发现并修补破损部位,延长使用寿命。

综合来看,人孔防腐处理工艺的选择应结合设备使用环境、维护预算及性能需求等多方面因素。热镀锌和喷涂作为主要的防腐技术,各有优势和局限。通过科学合理的工艺组合和规范施工管理,能够显著提升人孔的防腐效果和使用寿命,为工业生产提供强有力的保障。未来,随着材料科技和环保标准的不断提升,更多创新型防腐技术将为人孔防腐领域注入新活力,推动行业健康发展。