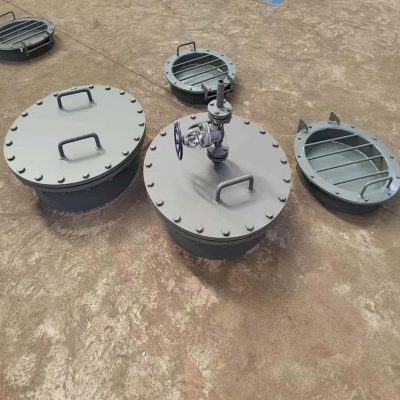

人孔焊接要求的重要性解析

在人孔制造过程中,人孔焊接要求是确保结构强度和安全性的关键环节。高质量的焊接不仅保障密封性能,还直接影响设备的使用寿命和操作安全。特别是在压力容器和大型设备中,人孔的焊接质量尤为重要,任何焊缝缺陷都可能造成泄漏甚至事故。因此,对焊接质量的严密检测与控制成为必不可少的工作。

人孔焊接工艺流程概述

人孔焊接过程通常包括准备、组装、焊接和检测四个阶段。首先,需对人孔及其连接部位进行精确加工,保证尺寸符合设计要求。其次,采用合理的装配方法确保接头的紧密结合。然后,根据焊接材料和结构特点选择适当的焊接工艺,如气体保护弧焊、手工电弧焊或埋弧焊等。最后,完成焊缝后进行全面的焊缝检测,以确认焊接质量达到标准。

焊缝检测技术详解

视觉检测

视觉检测是焊缝检测的初步手段,通过肉眼或放大设备检查焊缝表面有无裂纹、气孔、夹渣等缺陷。此方法简便快捷,但对内部缺陷的识别能力有限。

无损检测(NDT)方法

为确保焊缝内部质量,采用多种无损检测技术:

- 超声波检测(UT):利用超声波探头发射高频声波,检测焊缝内部的反射信号,准确识别裂纹、夹渣等缺陷。

- 射线检测(RT):通过X射线或γ射线穿透焊缝,拍摄焊缝内部成像,判定缺陷位置和大小。

- 磁粉检测(MT):适用于铁磁性材料,利用磁粉揭示表面和近表面缺陷。

- 渗透检测(PT):适用非铁磁材料,通过渗透液体渗入缺陷并显现于表面,发现裂纹等问题。

力学性能检测

为验证焊缝的机械性能,还需进行拉伸、冲击和硬度测试,确保焊缝满足设计强度及韧性要求。

人孔焊接质量控制标准

质量控制遵循国家和行业相关标准,如GB/T、JB/T以及压力容器规范,设定焊接材料、焊接工艺参数,以及检验方法的严格要求。

材料与工艺规范

- 焊接材料应符合规定的化学成分和机械性能。

- 焊接工艺参数包括电流、电压、速度和预热温度等,必须在许可范围内。

- 焊工必须具备专业资格,按工艺规程操作。

检验标准

- 焊缝表面缺陷不允许超标,气孔、裂纹等需按标准处理或返修。

- 无损检测达到规定灵敏度和覆盖率。

- 力学性能指标必须符合设计要求,任何不合格产品严禁投入使用。

提升人孔焊接质量的关键措施

优化焊接工艺设计

合理选择焊接方法和参数,结合复杂部位的热输入控制,减少焊接应力和变形。

强化操作人员培训

提升焊工技能和安全意识,严格执行焊接工艺,确保操作规范化。

完善检测流程

建立多层次检测体系,结合自动化检测设备,提高检出率和检测准确性。

加强质量管理体系

实施全过程质量监控,及时整改焊接缺陷,推动持续改进。

典型案例分析与应用

某大型化工设备的人孔焊接项目,通过严格执行焊接工艺规程和多项无损检测,成功避免了焊缝开裂和渗漏问题,设备运行稳定可靠。该案例验证了人孔焊接要求和质量控制标准在实际工程中的重要作用。

未来人孔焊接质量控制的发展趋势

随着工业技术进步,数字化与智能化焊接设备逐渐普及,结合人工智能和物联网技术,实现焊接过程实时监控和缺陷智能识别,将极大提升焊接质量的保障能力。

此外,绿色环保焊接技术的推广,也促使焊接材料和工艺向低污染、高效率方向发展,进一步优化人孔焊接的质量管理体系,为行业稳定运行提供坚实保障。

总结

全面掌握人孔焊接要求是实现高质量焊接的基础。通过科学的焊缝检测技术与严格的质量控制标准,能够有效识别并解决焊接中的各种缺陷,保障设备的安全性和耐久性。未来,应持续推进技术创新与管理优化,提升整体焊接水平,满足现代工业的严格需求。