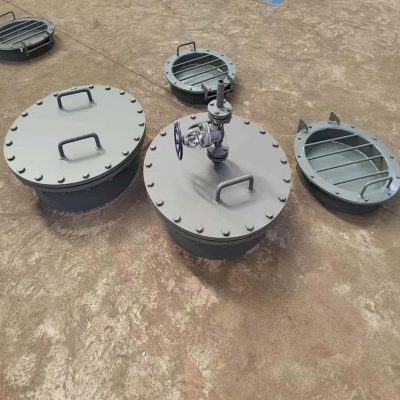

人孔现场维修的重要性及挑战

在人孔现场维修工作中,保持不停产状态是一项关键挑战。人孔作为设备和管道的重要组成部分,承担通风、检修及安全隔离的作用。现场维修时若不能合理操作,可能导致生产中断,影响企业效益。通过针对人孔现场维修的有效方法,能够确保生产线的连续运行,同时及时完成维修任务,减少事故风险,保障员工安全。

人孔现场维修的准备工作

在实施人孔现场维修前,充分的准备工作至关重要。首先,需进行详细的现场勘察,明确人孔的类型、尺寸以及周边环境情况。其次,调配合适的维修工具和材料,如紧固件、密封胶、焊接设备等。此外,还应制定详细的施工方案和应急预案,确保现场人员职责明确,安全保障措施到位。准备阶段还包括对现场安全风险进行评估,落实必要的通风换气措施,以防有害气体滞留。

不停产状态下的人孔维修技术

1. 分段封闭与隔离技术

针对不停产要求,常采用分段封闭技术,将维修区域与生产区域科学隔离。通过安装临时隔离装置,可以有效防止流体外泄及有害物质扩散,实现局部维修而不影响整体运行。此技术需要高精度的接口密封处理,保障密闭性能。

2. 快速更换密封件

人孔密封失效是常见故障之一。快速更换密封件技术通过使用预先准备的标准密封圈和专用工具,缩短维修时间。同时,结合现场检测仪器,可以实时监测密封效果,确保更换后无泄漏。

3. 高效焊接修复技术

对于人孔边缘裂纹或损坏,采用高效焊接技术进行现场修复。采用便携式焊机和先进焊接材料,可在短时间内完成高质量焊接,达到耐压和耐腐蚀要求,避免停产造成的经济损失。

应急处理流程及注意事项

应急处理流程

- 发现故障立即启动应急响应机制,通知维修团队并做好危险告知。

- 快速评估人孔故障的类型和影响范围,判断维修方案。

- 采取临时封堵措施,防止故障扩大。

- 根据具体情况选择适用的维修方法,开展现场操作。

- 维修完成后,进行严格的检测和复验,确认恢复正常运行。

- 总结应急过程,完善维修记录和改进方案。

注意事项

- 维修期间必须严格遵守安全操作规程,防范触电、爆炸等风险。

- 确保人员配备合理,技能符合岗位要求。

- 维修材料应符合质量标准,避免使用劣质配件。

- 现场环境须保持清洁,有效排除有害气体。

- 加强沟通协调,避免误操作导致其他设备影响。

人孔现场维修的案例分享

某化工厂在日常巡检中发现一处人孔密封异常,若处理不及时将造成生产线停产。维修团队迅速评估现场情况,采用分段封闭法对故障区域进行隔离,同时使用专用工具快速更换密封圈。整个过程仅耗时2小时,未对生产造成任何影响,保障了厂区正常运行。这一案例充分体现了科学维修方案与团队协作的重要性。

另一案例是在一家电力企业中,施工时发现人孔边缘出现裂纹。现场技术人员通过便携焊接设备开展了高效焊接修复,结合无损检测技术确保焊缝质量。修复工作在不停产状态下顺利完成,有效避免了大规模停机风险。

提升人孔维修效率的策略建议

为了进一步提升人孔现场维修效率,企业应重视以下几个方面:第一,定期培训维修人员,提高专业技能和应急反应能力。第二,优化维修方案设计,结合设备运行状态灵活调整工艺,减少维修时间。第三,引入数字化管理工具,实现维修流程可视化和数据化,便于质量监控与分析。第四,加强物资管理,确保备件和工具的即时可用。最终,通过持续优化和技术革新,实现高效、规范的人孔维护。

人孔现场维修的安全管理要求

安全管理是人孔维修不可或缺的核心环节。维修前应开展安全风险评估,制定相应的防护措施。现场必须配备消防设施和急救设备,严格执行安全操作规范。对特殊环境下(如有毒、有害气体环境)作业,需配备防护装备,配置监测仪器实时监控空气质量及人员健康状况。此外,建立应急联动机制,确保发生意外时能快速响应,保障人员生命安全与设备完好。

总结

人孔现场维修尤其是在不停产状态下的应急处理,要求维修团队具备扎实的技术能力与丰富的经验。通过合理的工艺设计、科学的流程管理及严格的安全控制,能够有效保障生产连续性,降低设备故障风险。企业应持续审视并优化维修策略,提升维修效率与安全水平,从而推动整体运营效益的提升,达到安全环保与经济效益的双赢目标。