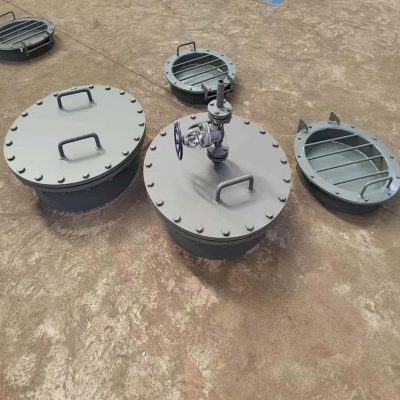

人孔制造工艺简介

人孔制造工艺是指将原材料通过一系列加工步骤,最终制成工业设备中用于检修和维护的关键部件——人孔盖。此工艺不仅涉及机械加工技艺,更融合了焊接、检测等多种技术,确保产品具备良好的密封性能及结构稳定性。本文将详细介绍人孔制造工艺的完整流程,为制造企业及技术人员提供全面的参考。

一、原材料准备与下料

人孔制造工艺的第一步是对原材料的准备与下料。通常人孔盖采用碳钢、不锈钢或合金钢板材,厚度和材质需符合设计要求。合理选择材料不仅影响产品强度,也直接关系到后续加工的顺利进行。常用的下料方法包括数控火焰切割、等离子切割及激光切割技术。通过计算机辅助设计(CAD)图纸,结合数控设备精准下料,能有效减少材料浪费,保证尺寸精度。

下料过程注意事项

- 确保材料表面无锈蚀和明显缺陷,提升后续工序质量。

- 根据产品尺寸合理布局切割路径,提升材料利用率。

- 下料厚度精确控制,避免材料变形。

二、零件机械加工

下料后的毛坯零件需进行机械加工以达到设计尺寸和表面质量要求。常见加工工艺包括车削、铣削、钻孔和铰孔等。加工重点部位如法兰边缘和装配孔需保证尺寸公差,确保后续装配的密合性能。

加工设备及工艺特点

- 数控车床和铣床广泛应用于高精度加工,提升生产效率和加工一致性。

- 钻孔精度直接影响螺栓连接可靠性,建议采用专用钻床配合定位夹具。

- 加工完成后应进行去毛刺及表面清理,防止锐边造成安全隐患。

三、焊接组装

经过机械加工的零件将进入焊接组装环节,这也是人孔制造工艺中至关重要的一步。常见的焊接方法包括二氧化碳气体保护焊、TIG焊(氩弧焊)等,选用何种方式取决于材料性质和工艺要求。

焊接工艺控制要点

- 焊前需充分清理焊接面,避免油污和氧化物影响焊接质量。

- 合理选择焊接顺序和焊缝形状,减少焊接变形和残余应力。

- 过程中严格控制焊接参数,如电流、电压和焊接速度,确保焊缝致密且无夹渣。

四、热处理与冷却

部分高要求人孔件经过焊接后需要进行热处理工序(如退火或正火),以消除焊接应力,提升材料组织稳定性及机械性能。热处理工艺需根据材料类型和使用环境量身定制,控制升温速度、保温时间和冷却方式,防止产生新的内应力或裂纹。

五、表面处理

人孔部件表面通常需要进行除锈、喷砂和涂装等处理,以提升耐腐蚀性能和外观质量。对于不锈钢人孔,表面抛光工艺可提高美观度和防污能力;碳钢人孔则常采用环氧煤沥青涂层或喷塑工艺,延长使用寿命。

六、检验与质量控制

为确保产品符合设计指标,人孔制造工艺中必须设置多重检验环节。关键检验内容包括尺寸测量、焊缝无损检测(如超声波探伤或磁粉检测)及压力试验。通过严格的检测流程,及时发现潜在缺陷,确保产品安全可靠。

常见检验标准和项目

- 尺寸公差符合设计图纸指示,保证安装配合。

- 焊缝无裂纹、未焊透及气孔等缺陷。

- 耐压性能满足压力容器或管道使用要求。

- 表面涂层均匀无脱落,附着力强。

七、包装与成品出库

经检验合格的人孔产品将进入包装环节,包装应防止运输途中损坏和腐蚀。常用包装方式包括木箱、木托和防潮膜包装,确保产品安全到达客户指定地点。包装信息标识应清晰,包括产品型号、规格和检验日期,方便客户仓储与管理。

人孔制造工艺优化要点

为了提升生产效率和产品质量,生产企业应注重以下优化措施:

- 工艺自动化:引入数控设备和自动化焊接机器人,减少人为误差,提高生产一致性。

- 工序衔接:优化工艺流程布局,减少设备调度与运输时间,提升产能。

- 质量追溯系统:建立详细的生产和检验记录,实现全流程质量追溯和问题快速定位。

- 员工培训:定期开展技能培训和安全教育,提高操作人员专业水平和安全意识。

行业应用与未来发展趋势

人孔作为压力容器、储罐和管道设备的重要组成部分,其制造工艺不断发展以适应更高标准的安全和环保要求。未来,人孔制造工艺将更多应用数字化设计和智能制造技术,实现工艺仿真优化、缺陷自动检测与设备维护预测。此外,环保型材料和绿色制造技术的引入,也将推动该行业向可持续方向发展。

总结

人孔制造工艺涵盖了从材料下料、机械加工、焊接组装到表面处理和质检的多个关键环节。每一步骤的质量控制和工艺优化对最终产品的性能至关重要。通过科学合理的工艺流程设计和技术应用,企业不仅可以提升生产效率,还能确保产品的安全性和耐用性。希望本文的详细解析,能够帮助相关行业人士更好地理解和实践人孔制造工艺,推动制造水平持续提升。